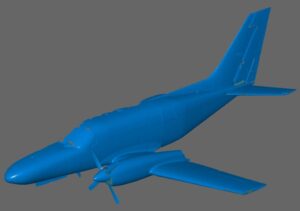

Wykorzystanie przemysłowego, ręcznego skanera 3D ScanTech KSCAN20, z wbudowaną fotogrametrią, do precyzyjnego skanowania 3D i odwzorowania geometrii samolotu Cessna 441 w celu optymalizacji aerodynamicznej.

Cessna to jeden z najbardziej znanych i rozpoznawalnych producentów lekkich samolotów, którego początki sięgają 1911 r. W swojej historii Cessna stworzyła wiele przełomowych konstrukcji, a jedną z nich jest model 441, który był pierwszym samolotem wykorzystującym silniki turbośmigłowe jaki zaprojektowali w roku 1974.

Dwusilnikowa konstrukcja Cessny 441 ma jednak swoje ograniczenia, jak np. tzw. 'rybi ogon’, czyli rodzaj turbulencji w jaki wprowadzana jest tylna część kadłuba, czy dość długi rozbieg przed startem.

Grupa inżynierów z Poznania postanowiła zastosować współczesne metody numeryczne CFD do optymalizacji aerodynamicznej samolotu i zwiększenia jego możliwości. Aby to osiągnąć potrzebowali precyzyjnego odwzorowania geometrii samolotu. Skanowanie 3D kilkunastometrowej konstrukcji, z zachowaniem dbałości o szczegóły i dokładność pomiarową, nie należy do prostych zadań. Dlatego zdecydowali się użyć mobilnego, ręcznego skanera 3D ScanTech KSCAN20, który posiada wbudowaną fotogrametrię i spełnia rygorystyczne wymagania pomiarowe.

Przygotowanie pomiaru i matowienie powierzchni trudnych w pomiarze 3D

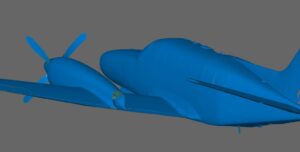

Samolot o długości prawie 12m i rozpiętości skrzydeł 15m to nie lada wyzwanie pomiarowe. Choć do stworzenia modelu aerodynamicznego wystarczy zeskanować tylko połowę samolotu (druga powstaje przez lustrzane odbicie) to wciąż jest to wymagający gabaryt. Zadanie utrudniał fakt, że klient potrzebował szczegółowego odwzorowania miejsc łączenia końca skrzydła, które zostanie poddane optymalizacji.

Dodatkowym utrudnieniem była znaczna powierzchnia elementów transparentnych, takich jak szyby oraz chromowane elementy stożka silnika. Jednak tutaj z pomocą przyszedł niezawodny producent aerozoli AESUB, który pozwolił nam skorzystać ze swojego nowego produktu z serii Green, czyli dostępnego w zbiornikach o dużej pojemności, profesjonalnego spray’u do matowienia powierzchni. Dzięki napylaniu mobilnym pistoletem w kilka minut pokryliśmy gładką i cienką warstwą wszystkie kłopotliwe obszary. Spray do skanowania 3D AESUB Green samoczynnie odparowuje po kilku godzinach, dzięki czemu nie trzeba trudzić się czyszczeniem spryskanych powierzchni, oraz nie zawiera szkodliwych substancji, co ułatwia stosowanie w zamkniętych przestrzeniach.

Kolejną istotną zaletą spray’u do skanowania 3D AESUB Green jest możliwość naklejania punktów referencyjnych bezpośrednio na napyloną powłokę, przez co nie trzeba marnować czasu na czyszczenie punktów po matowieniu.

Fotogrametria

Aby wykonać precyzyjny skan 3D tak dużego obiektu niezbędne jest wykorzystanie fotogrametrii, która pozwala wykonać pomiar wstępny rozklejonych na poszyciu punktów referencyjnych. Punkty te pozwalają skanerowi 3D orientować się w przestrzeni i łaczyć pojedyncze skany w globalną chmurę punktów.

Na poszyciu rozklejone zostały punkty referencyjnyne, między którymi rozstawione zostały tyczki z markerami kodowanymi oraz wzorce długości. Wbudowany w ręczny skaner laserowy SCANTECH KSCAN system fotogrametryczny umożliwił sfotografowanie wszystkich elementów składowych pod różnymi kątami, a następnie wykorzystując zasadę triangulacji i wzorzec długości, precyzyjnie obliczył współrzędne wszystkich naklejonych punktów. Dzięki temu mieliśmy pewność co do stabilności pomiarowej oraz kontrolę nad odchyłką transformacji pojedynczych skanów w globalnym układzie współrzędnych.

Odpowiednie przygotowanie obiektu sprawiło, że pomiar 3D geometrii samolotu był czystą przyjemnością. Duży obszar pomiarowy ręcznego, laserowego skanera 3D SCANTECH KSCAN20 umożliwiał szybką akwizycję danych. Z kolei jego lekka i mobilna konstrukcja, pozwalała dotrzeć do każdego zakamarka, zarówno pod samolotem, jak i wysoko nad ziemią.

Dzięki wcześniej przeprowadzonej fotogrametrii, pomiar 3D można było rozpocząć w dowolnym miejscu, nie martwiąc się o dokładność transformacji skanów i szybko odwzorować geometrię kadłuba, skrzydła, silnika oraz wirnika samolotu.

Wynikiem skanowania była spoligonizowana siatka trójkątów STL, która składała się z blisko 6,5mln punktów pomiarowych. Została ona przygotowana do kolejnego etapu, w którym zostanie wykorzystana do przeprowadzenia Inżynierii Odwrotnej, celem stworzenia modelu CAD całego samolotu, który następnie posłuży do analiz CFD.